پاور یونیت هیدرولیک چیست و چه نقشی در عملکرد خطوط صنعتی دارد؟

در هر خط تولید هیدرولیکی، «پاور یونیت» همان منبع تغذیهای است که کل مدار را زنده نگه میدارد. عملکرد پایدار عملگرها، کیفیت محصول نهایی و حتی مصرف انرژی کارخانه به طراحی و نگهداشت درست این واحد وابسته است. در صنایع امروز، تفاوت بین یک پاور یونیت بهینه و یک سیستم معمولی میتواند معادل دهها ساعت توقف خط یا صرفهجویی قابلتوجه در انرژی باشد. برای آشنایی با ویژگیهای فنی و بررسی نمونههای واقعی، پیشنهاد میشود مشاهده قیمت پاور یونیت هیدرولیک در بخش تجهیزات صنعتی تورالصنعت انجام شود.

چالشهای انتخاب و نگهداشت پاور یونیت در خطوط تولید

پاور یونیت هیدرولیک قلب هر مدار صنعتی است، اما همین بخش معمولاً بیشترین فشار کاری و بیشترین احتمال خرابی را هم دارد. در بسیاری از خطوط تولید، توقف چند دقیقهای یونیت به معنی خواب کامل کل سیستم است. با وجود این اهمیت، انتخاب و نگهداشت درست آن هنوز برای بسیاری از واحدهای نگهداشت و خرید صنعتی، یک چالش روزمره است.

یکی از مشکلات اصلی، عدم تطابق ظرفیت پمپ و فشار کاری با نیاز واقعی سیستم است. بسیاری از پاور یونیتها بدون محاسبه دقیق دبی و کورس عملگرها خریداری میشوند و در نتیجه یا بیش از حد تحتفشار کار میکنند، یا با افت راندمان مواجه میشوند. این موضوع علاوه بر کاهش طول عمر پمپ، مصرف انرژی را هم بالا میبرد.

چالش بعدی، کیفیت روغن و فیلتراسیون ناکافی است. در سیستمهای سهشیفت، آلودگی روغن میتواند ظرف چند هفته باعث ساییدگی داخلی پمپ و افت فشار شود. هنوز هم در برخی واحدها نمونهگیری منظم و آنالیز ذرات انجام نمیشود، در حالی که استاندارد ISO 4406 برای کنترل آلودگی در مدارهای حساس ضروری است.

موضوع دیگر، نگهداشت پیشگیرانه و کنترل دما است. در بیشتر خطوط قدیمی، کولر روغن یا از مدار خارج شده یا ظرفیت کافی ندارد. افزایش مداوم دمای روغن نهتنها باعث افت ویسکوزیته و نشتی داخلی میشود، بلکه به اورینگها و آببندها آسیب میزند. تنظیم ساده دمای کاری بین ۴۵ تا ۵۵ درجه سانتیگراد میتواند عمر کل سیستم را تا دو برابر افزایش دهد.

در نهایت، نبود دسترسی سریع به قطعات یدکی و تأخیر در تعمیرات از دلایل تکرار توقفهای ناگهانی است. یونیتهایی که از ابتدا با پمپها، فیلترها و ولوهای استاندارد بینالمللی طراحی میشوند، بعدها هزینه نگهداشت کمتری دارند.

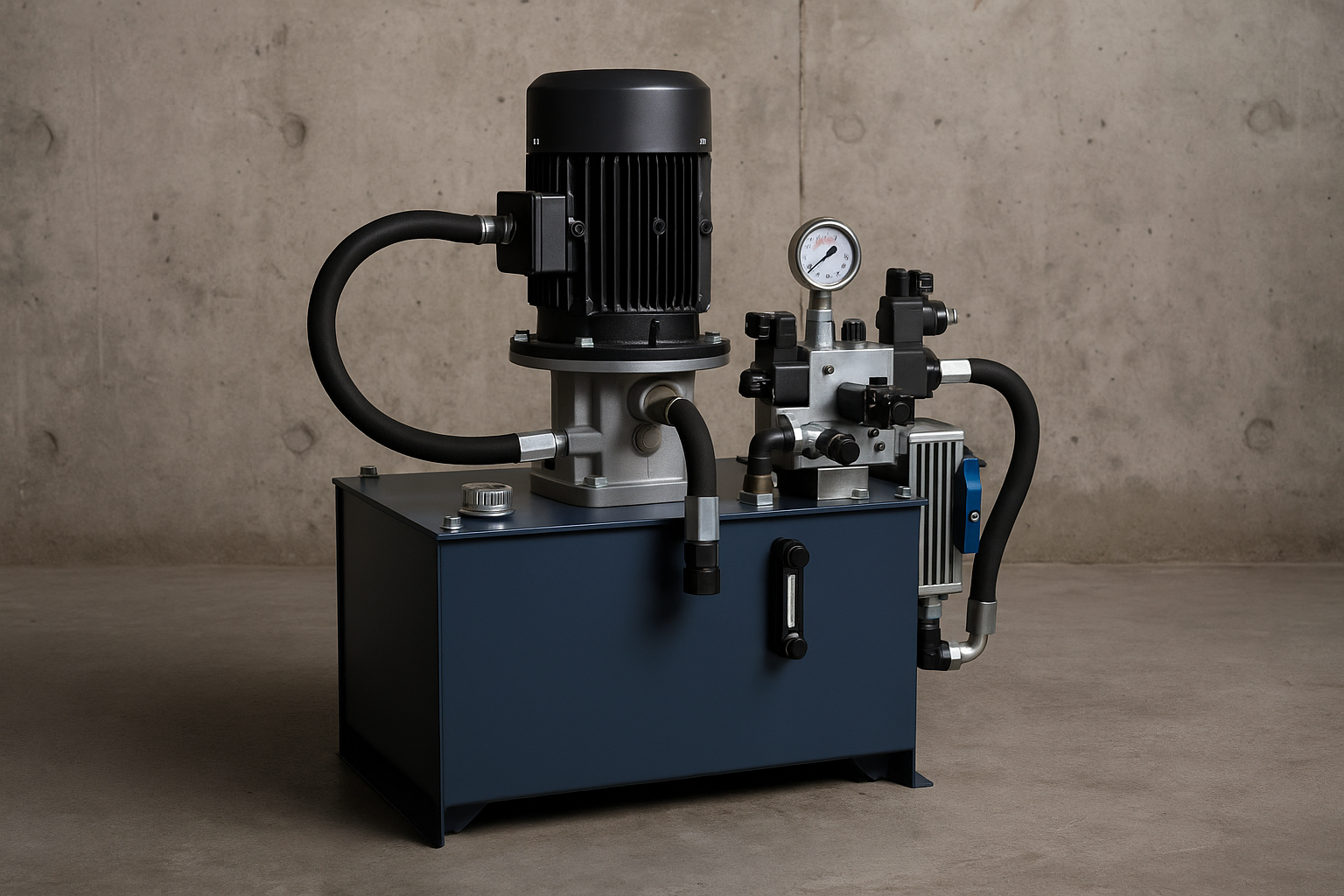

ساختار فنی و اجزای اصلی پاور یونیت هیدرولیک

پاور یونیت هیدرولیک مجموعهای از اجزای بههمپیوسته است که انرژی الکتریکی را به نیروی فشردهٔ سیال تبدیل میکند. هر جزء در عملکرد کل سیستم نقش خاصی دارد و طراحی نادرست حتی یکی از آنها میتواند کل مدار را دچار افت راندمان یا خرابی زودرس کند.

پمپ و موتور: قلب تأمین انرژی سیستم

پمپ، عنصر کلیدی در تبدیل انرژی الکتریکی به انرژی هیدرولیکی است. انتخاب نوع پمپ — دندهای، پرهای یا پیستونی — باید بر اساس فشار کاری، دبی موردنیاز و نوع کارکرد خط انجام شود. در خطوط سهشیفت صنعتی، استفاده از پمپهای پیستونی با کنترل جابجایی متغیر، میتواند راندمان را تا ۲۵٪ نسبت به مدلهای دندهای افزایش دهد. موتور الکتریکی نیز باید متناسب با توان پمپ و سیکل کاری انتخاب شود؛ موتورهای با راندمان IE3 گزینهای بهینه برای سیستمهای مداوم هستند.

مخزن و خنککننده روغن: تعادل حرارتی مدار

تانک روغن نقش حیاتی در کنترل دما و تمیزی سیال دارد. ظرفیت تانک باید حداقل سه برابر حجم روغن در گردش باشد تا فرصت تهنشینی ذرات فراهم شود. در یونیتهای سنگین، کولر آبی یا هواخنک برای حفظ دمای روغن بین ۴۵ تا ۵۵ درجه سانتیگراد ضروری است. افزایش بیش از این مقدار منجر به افت ویسکوزیته و آسیب به آببندها میشود.

شیرها و فیلترها: کنترل و ایمنی مدار

شیرهای اطمینان و کنترل فشار باید با ضریب ایمنی مناسب تنظیم شوند تا مدار در شرایط اضطراری از آسیب در امان بماند. استفاده از فیلتر برگشت با دقت ۱۰ میکرون و نصب نشانگر اختلاففشار، احتمال ورود ذرات به سیستم را به حداقل میرساند. رعایت استاندارد ISO 4406 برای پاکیزگی سیال در یونیتهای جدید به یک الزام تبدیل شده است.

تابلو کنترل و سنسورها: هوشمندسازی عملکرد

در نسلهای جدید پاور یونیت هیدرولیک، تابلو کنترل دیجیتال با قابلیت پایش دما، فشار و جریان، امکان نگهداشت پیشگیرانه را فراهم میکند. اتصال حسگرها به PLC باعث میشود اپراتور قبل از بروز خرابی از تغییرات غیرعادی مطلع شود. این نوع طراحی، توقفهای پیشبینینشده را تا ۴۰ درصد کاهش میدهد.

در مجموع، عملکرد دقیق هر پاور یونیت به هماهنگی میان اجزای مکانیکی و کنترلی وابسته است. طراحی درست نهتنها عمر تجهیز را افزایش میدهد، بلکه بهرهوری انرژی کل سیستم را نیز بهبود میبخشد.

معیارهای انتخاب پاور یونیت هیدرولیک مناسب

انتخاب پاور یونیت هیدرولیک صرفاً به تناژ یا فشار مدار محدود نمیشود؛ بلکه مجموعهای از پارامترهای فنی، اقتصادی و خدماتی است که در کنار هم کیفیت و پایداری سیستم را تعیین میکند. در این بخش مهمترین معیارها مرور شدهاند:

ظرفیت و تطابق با نیاز کاری

هر پاور یونیت باید متناسب با دبی و فشار نامی عملگرها انتخاب شود. بهعنوان قاعدهٔ تجربی، ظرفیت پمپ باید ۱۰ تا ۱۵ درصد بالاتر از نیاز متوسط مدار باشد تا در شرایط پیک بار، افت فشار رخ ندهد. فشار طراحی نیز باید با ضریب اطمینان ۱٫۲ تا ۱٫۵ در نظر گرفته شود تا پمپ و شیرها در محدودهٔ ایمن کار کنند.

نوع کنترل و راندمان انرژی

یونیتهایی که به سیستم کنترل دور (VFD) یا پمپ جابجایی متغیر مجهز هستند، میتوانند مصرف انرژی را بین ۱۵ تا ۳۰ درصد کاهش دهند. در خطوط سهشیفت یا مدارهای دائمکار، این اختلاف مصرف، در کمتر از یک سال هزینهٔ اولیه را جبران میکند. در کاربردهای سبکتر، مدلهای سادهتر با کنترل دستی یا الکتریکی کفایت میکند.

سیستم فیلتراسیون و کیفیت روغن

استاندارد ISO 4406 سطح آلودگی روغن را مشخص میکند. هرچه سیستم حساستر باشد، کلاس آلودگی باید پایینتر انتخاب شود. فیلترهای با درجهٔ دقت ۱۰ میکرون در مدار برگشت، به همراه فیلتر مکش ۱۰۰ میکرون، برای بیشتر خطوط تولید مناسب هستند. اهمیت فیلتراسیون زمانی آشکار میشود که خرابیهای ناشی از ذرات معلق تا ۷۰ درصد کل توقفها را تشکیل میدهد.

کولینگ و شرایط محیطی

انتخاب کولر بر اساس دمای محیط و Duty Cycle بسیار حیاتی است. در محیطهای گرم یا کارگاههای بدون تهویه، کولر هواخنک با فن مستقل پیشنهاد میشود. برای فضاهای بسته یا دارای گردوغبار، کولر آبی با مدار بسته گزینهٔ مطمئنتری است. دمای روغن بالای ۶۰ درجه نهتنها باعث افت راندمان میشود، بلکه عمر آببندها را نیز نصف میکند.

دسترسی به قطعات و خدمات

وجود مستندات فنی، نقشه مدار و لیست قطعات از همان ابتدا باید بررسی شود. مراکزی که قطعات مصرفی مانند فیلتر، سیل و ولو را بهصورت مداوم عرضه میکنند، هزینهٔ نگهداشت را در بلندمدت کاهش میدهند. پشتیبانی فنی در زمان توقف خط، تفاوت میان یک خرید موفق و یک ریسک هزینهزا است.

در نهایت، انتخاب درست پاور یونیت هیدرولیک یعنی برقراری تعادل میان فشار کاری، راندمان انرژی و هزینهٔ نگهداشت. این تصمیم نهتنها بر عملکرد سیستم اثر مستقیم دارد، بلکه بازده اقتصادی کل خط تولید را نیز تعیین میکند.

چکلیست کاربردی پیش از خرید پاور یونیت هیدرولیک

خرید پاور یونیت هیدرولیک بدون ارزیابی دقیق مشخصات و مستندات، میتواند به هزینههای پنهان در نگهداشت و توقف خط منجر شود. پیش از ثبت سفارش، بررسی موارد زیر ضروری است:

- بررسی فشار نامی و دبی کاری

- فشار نامی باید بر اساس بیشترین بار عملیاتی انتخاب شود؛ نه میانگین.

- دبی پمپ را با سرعت حرکت جکها و حجم مدار مقایسه کنید.

- اختلاف فشار طراحی با فشار کاری حداقل ۱۵٪ باشد تا پمپ در محدودهٔ ایمن کار کند.

- اطمینان از وضعیت تست و گارانتی پمپ

- یونیت باید روی استند تست فشار، تحت بار کامل و با دمای کاری واقعی آزمایش شده باشد.

- گارانتی معتبر (حداقل ششماهه) برای پمپ و موتور نشاندهندهٔ کیفیت ساخت است.

- انتخاب نوع کنترل و روش راهاندازی

- در خطوط مداوم، استفاده از کنترل دور (VFD) برای کاهش مصرف انرژی توصیه میشود.

- در پروژههای مقطعی، کنترل برقی یا دستی با مدار سادهتر، هزینهٔ اولیه را کاهش میدهد.

- سیستم فیلتراسیون و کولینگ روغن

- بررسی کنید فیلتر برگشت دارای نشانگر اختلاففشار باشد.

- کولر متناسب با Duty Cycle و دمای محیط انتخاب شود.

- افزایش دمای روغن بیش از ۵۵ درجه، نشانهٔ کمبود ظرفیت کولینگ است.

- مستندات فنی و نقشه مدار

- وجود نقشهٔ شماتیک هیدرولیک و الکتریکی از پیشنیازهای خرید است.

- مدار باید شامل مشخصات دقیق ولوها، مسیر روغن، فیلترها و سنسورهای فشار باشد.

- نبود این اطلاعات، ریسک تعمیرات آینده را چند برابر میکند.

- دسترسی به قطعات یدکی و زمان تحویل

- از فروشنده دربارهٔ زمان تأمین پمپ، فیلتر و سیل بپرسید.

- هر روز تأخیر در تحویل یا تعمیر یونیت، میتواند معادل دهها ساعت توقف خط باشد.

این چکلیست ساده در ظاهر، اما در عمل معیار اصلی تصمیمگیری مهندسان فنی است. بررسی دقیق همین شش مورد، میتواند هزینههای غیرمستقیم نگهداشت را تا ۴۰ درصد کاهش دهد و پایداری مدار هیدرولیک را در بلندمدت تضمین کند.

جمعبندی

پاور یونیت هیدرولیک تنها یک مجموعهٔ تأمین فشار نیست؛ قلب تپندهٔ هر سیستم صنعتی است که کیفیت طراحی و نگهداشت آن، مستقیماً بر عملکرد کل خط اثر میگذارد. انتخاب درست، یعنی ترکیب محاسبات دقیق دبی و فشار، رعایت استانداردهای فیلتراسیون و توجه به سرویسهای دورهای. نادیده گرفتن هرکدام از این عوامل، در نهایت به افزایش هزینه، افت راندمان و توقفهای ناگهانی منجر میشود.

برای صنایع سنگین یا خطوط سهشیفت، همکاری با مراکز تخصصی تولید یونیت، ریسک خرابی و هزینهٔ انرژی را بهطور محسوسی کاهش میدهد. مجموعههایی مانند تورالصنعت، هیدشاپ، دلکو صنعت و هیدرولیک نادری با تجربه در طراحی و ساخت یونیتهای سفارشی، نمونههای عملی از کاهش مصرف انرژی و افزایش طول عمر سیستم ارائه کردهاند.